Hvad forstår man ved plukning af varer?

Dagligt afgiver kunder bestillinger digitalt og offline, der plukkes af lagermedarbejdere på baggrund af den enkelte ordre, hvorefter varerne gøres klar til forsendelse. Plukning er kort sagt dét at indsamle varer og gods fra et samlet sortiment i henhold til en afgivet ordre. Plukkeprocessen kan foregå som stykplukning eller som batchplukning. Plukkeordren videregives til lagermedarbejderen som en fysisk plukkeliste eller elektronisk, hvorefter plukkeprocessen kan udføres manuelt eller af en maskine.

Arbejdstrin ved plukning

En plukkeproces består af følgende, særskilte arbejdstrin:

- Angivelse af transportoplysninger (for varer og/eller lagermedarbejder)

- Varerne transporteres til klargøringsområdet

- Varerne klargøres

- Lagermedarbejderen bevæger sig hen til forsendelsen

- Angivelse af plukkeinformationer

- Varen plukkes af medarbejderen

- Videregivelse af det plukkede

- Godkendelse af plukkeproces(ser)

- Transport af det plukkede til udlevering

- Angivelse af transportoplysninger om den eller de plukkede varer

- Transport af den eller de plukkede varer

Vare- og lagertype afgør plukkemetoden

Det er varernes og lagerets type, der er afgørende for valg af plukkemetode. FIFO-metoden (First In First Out) går ud på, at den første vare, der lægges på lager, også er den første, der plukkes og omsættes fra lageret. Derfor placeres nye varer bagest, således at tidligere indlagrede varer kommer til at ligge forrest i reolen. FEFO-metoden (First Expired, First Out) anvendes, hvis en vare er forsynet med en holdbarhedsdato og derfor skal plukkes først. Hvis længere lagertid ikke betyder noget for varens kvalitet som ved f.eks. metalprodukter (skruer og søm) og visse typer massegods (sand, kul og grus) kan også anvendes LIFO-princippet (Last In First Out).

1. Vare-til-mand-plukning

Varen transporteres her direkte hen til lagermedarbejderen ved hjælp af et transportanlæg. Medarbejderen modtager varen på plukkepladsen og plukker den mængde, som lagerstyringssystemet angiver. Derefter transporterer samme anlæg de tomme eller delvist tømte kasser tilbage til lageret.

Fordele

- Høj plukkehastighed på grund af kortere transporttid.

- Mulighed for stort sortiment.

- Færre plukkefejl.

- Kasserne transporteres automatisk og problemfrit tilbage.

- Arbejdspladsen kan indrettes ergonomisk korrekt.

Ulemper

- Relativt høje investeringsomkostninger til automatiserede reol- og plukkesystemer.

- Mindre fleksibilitet som følge af et fast antal plukkepladser.

- Ved maskinsvigt kan lagerarbejdet gå i stå.

- Ingen fleksibilitet for lagermedarbejderen ved udsving i ordremængden.

Eksempler

Lagerautomat, paternoster, automatisk lagerplukkesystem, gennemløbsreoler med automatisk betjening, højlager med automatisk betjening

2. Mand-til-vare-plukning

Lagermedarbejderen bevæger sig hen til lagerstedet og plukker den pågældende vare. Det sker normalt uden automatiserede hjælpemidler. Derfor er denne plukketype særligt velegnet til mindre ordrer og varer med lav vægt. Ved brug af batchplukning (se mere herom nedenfor) kan denne plukkemetode også være en rentabel løsning i store distributionscentre.

Fordele

- Lavere investeringsomfang.

- Mulighed for høj plukkehastighed pga. optimeret plukkerute.

Ulemper

- Større belastning ved vareudtagning.

- Længere gåafstande og større tidsforbrug.

- Ringere mulighed for ergonomisk indretning af arbejdspladsen.

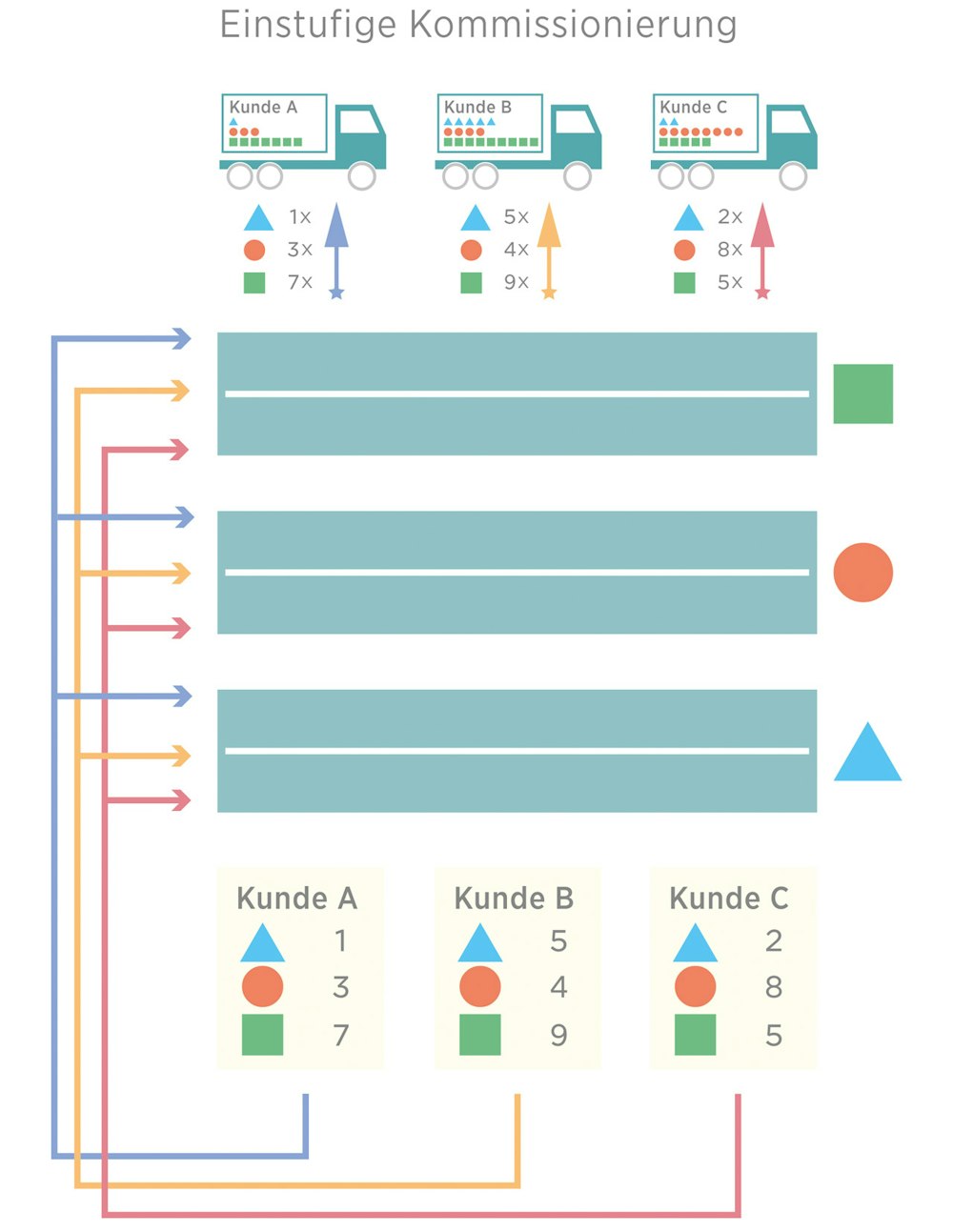

Stykplukning

Ved stykplukning ekspederes én kundeordre ad gangen. Som plukkemetode anvendes ordrebaseret parallel plukning og ordrebaseret seriel plukning. Ved parallel plukning opdeles en ordre i forskellige plukkezoner, der ekspederes samtidigt. Derved opdeles større ordrer, som således ekspederes parallelt og samtidigt i forskellige lagerzoner. Når alle delordrer er ekspederet, samles de til en fælles ordre på ét pakkested. Det medfører kortere transportafstand og ekspeditionstid men kræver et pakkested, hvor delordrerne kan samles. Hele processen skal koordineres og styres af et lagerstyringssystem.

Ved seriel plukning ekspederes ordrelinjerne en efter en. Enten krydser én medarbejder alle lagerzoner, eller også ekspederes en ordre efter stafetprincippet, så en medarbejder i en lagerzone finder varerne i sin zone og derefter overdrager ordren til medarbejderen i næste zone og så fremdeles, indtil alle ordrelinjer er ekspederet. Der er tale om relativt små gåafstande, da den enkelte lagermedarbejder kun bevæger sig rundt i sin egen lagerzone. Da ordren overdrages og ikke opdeles, er der heller ikke behov for at samle den efterfølgende. Det er en ulempe, at ordrerne skal kunne mellemlagres på overdragelsesstederne. Det kan også medføre, at der opstår en ujævn fordeling af ordrerne blandt medarbejderne.

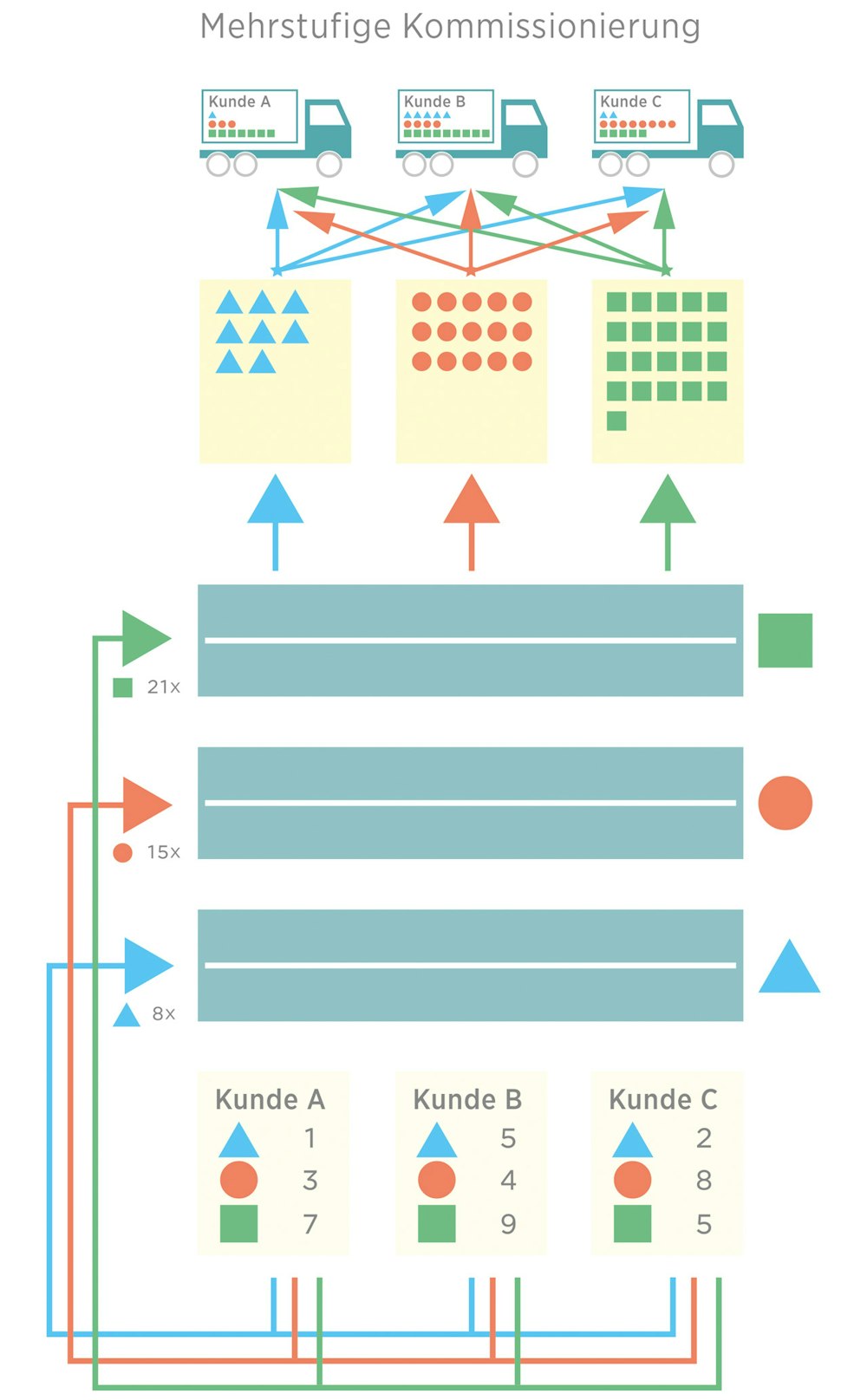

Batchplukning

Ved batchplukning plukkes der en samlet mængde af en vare til en lang række ordrer samtidigt eller parallelt. Antallet af plukninger af en vare reduceres drastisk (i bedste fald plukkes kun én gang), og dermed reduceres plukkevejene i den samlede plukkeproces. Flere ordrer samles i en fællesordre (én plukning), plukkes varebaseret og pakkes først senere som enkeltordrer. Ved at indføre en efterfølgende sorteringsproces (fuldautomatisk eller manuel) er det i vidt omfang muligt at fjerne relationen til enkeltordrer ved plukning. Batchplukning kan også betegnes som seriebaseret parallel plukning. I dag samles der op til 10.000 styk af en vare i én batch. En af de store fordele er, at mængden af kasser i de enkelte lagerzoner falder kraftigt, og at transportanlægget ikke belastes i samme grad. Da mange ordrer med få eller mange ordrelinjer kan ekspederes, er batchplukning velegnet til f.eks. postordre og medicinalgrossister.

Pick-by-Light

Dette er en optisk og papirløs plukkemetode. Synlige lyskilder anbragt direkte ved lagerpladsen viser, hvor næste vareenhed skal plukkes. Et display angiver desuden, hvor mange enheder der skal plukkes. Efter udtagning af varen bekræfter lagermedarbejderen med et tryk på en knap, at varen er plukket, hvorefter lyset slukkes. Pick-by-light anvendes for at opnå høj plukkehastighed og minimere antallet af fejl.

Pick-by-Voice

Dette er en stemmeunderstøttet og papirløs plukkemetode. Medarbejderen har hænderne fri og kan uforstyrret koncentrere sig om plukningen. Ved hjælp af lagerstyringssystemet får medarbejderen informationer om ordren via en stemmestyret klient, og systemet får direkte tilbagemelding i form af en bekræftelse. Den tidskrævende søgeproces bortfalder, fejlprocenten falder, og plukkehastigheden stiger.

Pick-by-Terminal

Dataoverførslen sker trådløst til en fastmonteret terminal på lagermedarbejderens vogn. Denne plukkemetode anvendes ofte af virksomheder, der primært håndterer store og pladskrævende varer. Det er meget let at lære at betjene terminalerne, og derfor skal medarbejderne ikke igennem en lang oplæringsproces. Fejlprocenten er meget lav, men der kan dog opstå fejl som følge af sprogbarrierer hos medarbejderne.

Pick-by-MDE / Pick-by-Scan

Ved pick-by-scan bevæger medarbejderne sig rundt på lageret med mobile terminaler eller gaffeltruckterminaler. Medarbejderne får vist plukkelisten fra lagerstyringssystemet direkte på den mobile terminal. Når varerne er plukket, bekræftes dette på terminalen, og der kan også indtastes afvigende mængder og tomme lagerpladser. Den aktuelle status for plukkeprocessen kan ses i lagerstyringssystemet. Blandt fordelene er kortere søgeproces og færre plukkefejl. Ulemperne er en relativt høj investering (op til 15.000 kr. pr. terminal) og brug af hænderne til betjening af terminalen.