Czym jest intralogistyka?

Krótkie omówienie terminu „intralogistyka”

Aby zrozumieć sens terminu „intralogistyka”, rozłóżmy go na części. „Intra” oznacza „w obrębie”, i w tym kontekście odnosi się do wewnętrznych procesów firmy. Z kolei definicja „logistyki” to zadbanie o to, by właściwe towary były dostępne w odpowiedniej ilości i jakości, w odpowiednim miejscu i czasie, dla odpowiedniego klienta i po odpowiednim koszcie. Logistyka obejmuje zarządzanie i kontrolowanie przepływów informacji i materiałów, które wykraczają poza granice samej firmy. Odnosi się nie tylko do procesów wewnętrznych, ale także do procesów zewnętrznych, takich jak transport i ruch towarów poza firmą. VDMA definiuje intralogistykę jako „organizację, kontrolę, wdrażanie i optymalizację wewnętrznych przepływów materiałów i informacji, a także obsługę towarów w przemyśle, handlu i instytucjach publicznych”.

Dlaczego skuteczna kontrola przepływu materiałów jest tak ważna?

W logistyce przepływ materiałów obejmuje cały proces fizycznego przemieszczania towarów i materiałów wzdłuż łańcucha dostaw, od zakupu surowców po dostawę gotowych produktów do klienta końcowego. Proces ten obejmuje transport, magazynowanie, obsługę i wszelkie powiązane z nimi działania. Skuteczny przepływ materiałów z definicji oznacza, że wymagane ilości materiałów są dostępne w żądanej lokalizacji w odpowiednim czasie. Skuteczność procesów przepływu materiałów ma kluczowe znaczenie dla optymalizacji procesów logistycznych i produkcyjnych, obniżania kosztów i zwiększania wydajności łańcucha dostaw. Niezbędnymi elementami kontroli technicznego, ekonomicznego i organizacyjnego transportu towarów są technologia kontroli, wymiana informacji oraz różne rodzaje technologii przenośników. Intralogistyka wykracza poza kontrolę przepływu materiałów i obejmuje również takie obszary, jak zarządzanie magazynem, kompletowanie zamówień, procesy pakowania, transport wewnętrzny czy koordynacja materiałów i produktów w obrębie firmy.

Na jakie obszary można podzielić intralogistykę?

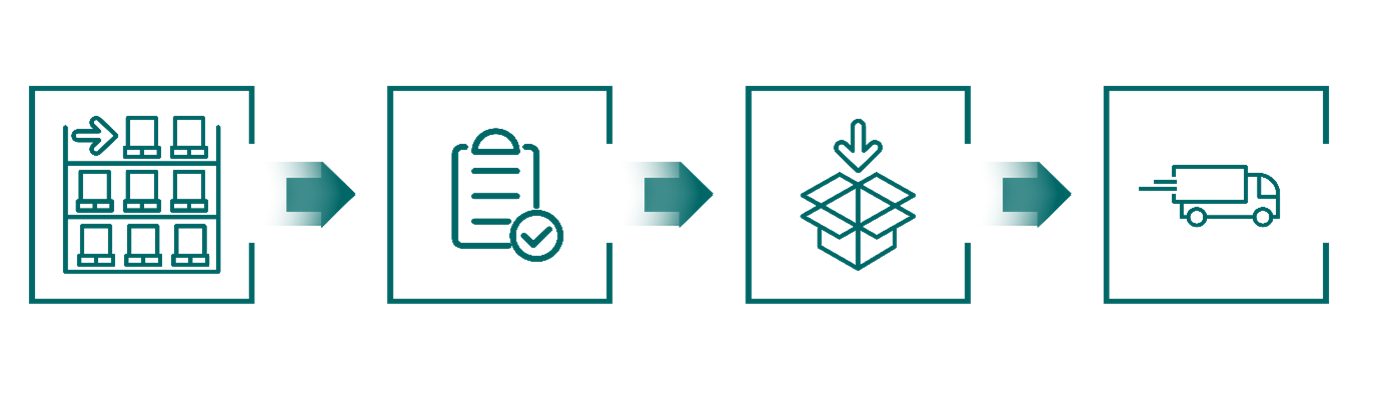

Wewnętrzną logistykę firmy można podzielić na: „wewnętrzny transport materiałów”, „zarządzanie zapasami” i „zarządzanie magazynem”. Obejmuje to wszystkie procesy od przyjęcia towarów do magazynowania, przez transport wewnętrzny i przetwarzanie zamówień, aż po wydanie towarów. Dalej można wyróżnić obszary przyjmowania towarów, magazynu i administracji, kompletowania zamówień, pakowania i wydawania towarów.

Jakie stosuje się systemy?

W wewnętrznej logistyce firm wykorzystywany jest szeroki wachlarz rozwiązań do inteligentnego planowania, kontroli, obsługi i monitorowania wszystkich procesów w obszarach przepływu materiałów i informacji. Niezbędne do opartej na potrzebach, wydajnej kontroli wszystkich komponentów systemu wykorzystywanych w obszarach magazynowania, kompletacji zamówień, technologii przenośników i dystrybucji są zaawansowane technologie czujników oraz wysokowydajny system zarządzania magazynem (ang. warehouse management system, WMS). System ten jest w ciągłej komunikacji z systemem zarządzania towarami, stale usprawnia procesy i wydaje precyzyjne instrukcje transportowe do bazowego systemu przepływu materiałów.

System przepływu materiałów

System przepływu materiałów składa się z fizycznych komponentów, takich jak magazyn i technologia przenośników, oraz oprogramowania, takiego jak WMS lub WMS połączonego z kontrolerem przepływu materiałów (MFR). Oprogramowanie MFR działa w zautomatyzowanych systemach magazynowych jako centralny interfejs, kontrolując przepływy danych i informacji, a tym samym ustanawiając połączenie między technologią magazynową a systemem WMS.

LVS a WMS

W logistyce terminy LVS i WMS są często używane zamiennie, choć z definicji pełnią różne funkcje i zadania. WMS koncentruje się na zarządzaniu zapasami magazynowymi, tj. ilościami produktów i lokalizacjami ich przechowywania, a zatem można go uznać za system zarządzania zapasami. Może również obejmować elementy takie jak kontrola systemów transportowych. Z kolei LVS jest znacznie bardziej kompleksowy i złożony. Mapuje on cały wewnętrzny przepływ materiałów i informacji w firmie. LVS odbiera zamówienia z systemów wyższego poziomu, takich jak system planowania zasobów przedsiębiorstwa (ERP) lub system zarządzania towarami, zarządza nimi w bazie danych i po optymalizacji przekazuje je do kontroli do połączonych systemów transportowych. System LVS kontroluje, monitoruje i usprawnia złożone systemy magazynowe i dystrybucyjne. Zawiera podstawowe funkcje WMS, ale także szeroki zakres dodatkowych funkcji, w tym zaawansowane metody monitorowania stanu systemu oraz różne strategie operacyjne i optymalizacyjne. Podsumowując, systemy WMS służą do optymalizacji wewnętrznych procesów magazynowych i zarządzania tymi procesami. Nowoczesne systemy WMS mają budowę modułową i mogą być rozbudowywane w zależności od potrzeb. Składają się one z funkcji podstawowych, niezbędnych dla operacji magazynowych, takich jak towary przychodzące, wewnętrzne procesy magazynowe i towary wychodzące, a także funkcji dodatkowych, wdrażanych zgodnie z wymaganiami klienta, takich jak cross-docking, zarządzanie dokami i placami, zarządzanie towarami i materiałami niebezpiecznymi, planowanie zasobów, zarządzanie zwrotami i systemy kontroli wózków widłowych.

Technologia magazynowania

Technologia magazynowania obejmuje różne systemy regałowe, w tym pomosty wielopoziomowe, regały archiwalne, regały wjezdne, regały paletowe, regały wspornikowe, regały przepływowe i regały półkowe. Uzupełniają ją systemy wewnętrznego transportu materiałów, które można podzielić na dwie główne kategorie: przenośniki ciągłe i przenośniki nieciągłe. Przenośniki ciągłe to przenośniki rolkowe i taśmowe, podczas gdy przenośniki nieciągłe obejmują wózki widłowe, pojazdy sterowane automatycznie (AGV), systemy załadunku i wózki platformowe. W magazynach stosowane są również systemy zarządzania flotą i systemy identyfikacji, które pomagają zwiększyć bezpieczeństwo transportu. Standardowym wyposażeniem magazynów są również automatyczne zszywarki i wiązarki, a także różne urządzenia do mierzenia, liczenia i ważenia.

Systemy zarządzania flotą

Systemy zarządzania flotą odgrywają istotną rolę w optymalizacji zarządzania, planowania, kontroli i monitorowania flot pojazdów (w tym wózków widłowych i innych wózków przemysłowych). Łączą one w sobie zaawansowane komponenty sprzętowe, takie jak komputery pokładowe w pojazdach, oprogramowanie do analizy danych i monitorowania wydajności oraz technologie komunikacyjne do transmisji danych w czasie rzeczywistym. Systemy zarządzania flotą wykonują różne zadania, takie jak monitorowanie lokalizacji i stanu pojazdów, analizowanie wykorzystania pojazdów w celu zwiększenia efektywności, zarządzanie harmonogramami konserwacji w celu zapewnienia dostępności pojazdów, zarządzanie bezpieczeństwem w celu zmniejszenia liczby wypadków i obrażeń oraz optymalizacja tras i harmonogramów w celu zwiększenia wydajności.

Systemy kompletacji zamówień

Podczas kompletowania zamówień wykorzystywane są różne rodzaje systemów kompletacji zamówień. Co do zasady rozróżnia się systemy kompletacji ręcznej działające na zasadzie „towar do człowieka” (dynamiczne) oraz na zasadzie „człowiek do towaru” (statyczne). Innym innowacyjnym i elastycznym rozwiązaniem w intralogistyce jest automatyzacja kompletacji zamówień przy użyciu robotów do kompletacji. Roboty te składają się z ruchomej podstawy, obrotowej kolumny podnoszącej z systemem chwytaków oraz zintegrowanej ruchomej półki. Ponadto stosowane są również nowoczesne metody kompletacji bez użycia papieru, takie jak pick-by-light i pick-by-voice.

Systemy cyberfizyczne

W erze Przemysłu 4.0 do cyfryzacji i automatyzacji procesów produkcyjnych i magazynowych coraz częściej wykorzystywane są elastyczne, inteligentne systemy cyberfizyczne. Systemy te integrują elementy technologii informacyjnej i oprogramowania z komponentami mechanicznymi. Dane są przesyłane i wymieniane, a także monitorowane i kontrolowane w czasie rzeczywistym za pośrednictwem Przemysłowego Internetu Rzeczy (IIoT), który umożliwia płynne i wydajne łączenie w sieć oraz koordynację procesów. W intralogistyce zapewniają one skuteczną kontrolę i monitorowanie przepływu materiałów. Z ich pomocą procesy mogą być dostosowywane i optymalizowane w czasie rzeczywistym. Można przeprowadzać konserwację zapobiegawczą w celu uniknięcia awarii. Dzięki temu intralogistyka staje się bardziej inteligentna, szybsza i bardziej niezawodna.

Coraz większa automatyzacja i cyfryzacja

W świetle Przemysłu 4.0, globalnej presji konkurencyjnej i szybkiego rozwoju w dziedzinie ecommerce, automatyzacja lub przynajmniej częściowa automatyzacja procesów operacyjnych staje się coraz ważniejsza. Firmy stają przed złożoną decyzją, które procesy mogą lub powinny zautomatyzować. Czy w niektórych przypadkach utrzymanie części procesów magazynowych w formie ręcznej może przynosić korzyści? Należy zwrócić szczególną uwagę na integrację interfejsów między rozwiązaniami automatycznymi i ręcznymi. Dobrze dostosowane do środków automatyzacji są w szczególności obszary takie jak transport towarów w magazynie, kompletacja i alokacja zamówień, a także wydajne planowanie tras, które są zwykle regulowane przez system zarządzania magazynem. Dla firm kluczowe jest, aby ich rozwiązania automatyzacyjne były zarówno elastyczne, jak i skalowalne, tak by mogły sprostać zmieniającym się wymaganiom rynku i rozwojowi biznesu. Dla wielu firm częściowa automatyzacja może być korzystna z ekonomicznego punktu widzenia. Duże, wysoce techniczne, kompleksowe rozwiązania często nie są optymalne ze względu na koszty i ryzyko utraty elastyczności. Przy częściowej automatyzacji inwestycje koncentrują się na tych obszarach, których automatyzacja przyniesie największą ekonomiczną wartość dodaną. Prowadzi to do efektywnego kosztowo wdrożenia i krótkich okresów amortyzacji. Obszary, które mają mniejszy potencjał ekonomiczny, podlegają silnym wahaniom obciążenia pracą lub nieprzewidywalnym wpływom zewnętrznym, nie są brane pod uwagę. Przy wprowadzaniu częściowej automatyzacji zaleca się opracowanie długoterminowej, całościowej koncepcji, nawet jeśli początkowo zautomatyzowanych zostanie tylko kilka określonych obszarów.

BITO umożliwia automatyzację procesów magazynowych etapami lub wprowadzenie w pełni zautomatyzowanego systemu magazynowego, takiego jak zautomatyzowany magazyn małych części (AS/RS) lub zautomatyzowany magazyn palet. Jednym z przykładów elastyczności i efektywności kosztowej BITO jest AGV LEO, który automatyzuje transport kontenerów między różnymi stacjami roboczymi i stacjami kompletacji bez potrzeby korzystania z komputera głównego lub sieci WLAN. Oparty na chmurze system TeDaLoS oferuje kontrolę zapasów w czasie rzeczywistym i z dokładnością co do sztuki, dzięki wykorzystaniu licznych bezprzewodowych czujników masy w odpowiednich lokalizacjach magazynowych lub kontenerach. BITO oferuje bogaty wybór rozwiązań do automatyzacji odpowiadających szerokiemu zakresowi wymagań.

Eksperckie rozwiązania intralogistyczne

Jako ekspert w dziedzinie technologii magazynowej, BITO jest idealnym partnerem w zakresie intralogistyki, zwłaszcza w takich obszarach jak projektowanie magazynów, systemy regałowe, technologia kompletacji zamówień, systemy przenośników, magazynowanie i rozwiązania magazynowe, kontenery transportowe, systemy ochrony i zabezpieczania regałów, a także pojazdy sterowane automatycznie (LEO Transporter). Dzięki wieloletniemu doświadczeniu w niemal wszystkich sektorach, BITO jest w stanie dostarczać skuteczne rozwiązania magazynowe dla różnych branż. Specjalizujemy się w optymalizacji istniejących procesów. Ze względu na złożoność technologii magazynowej zalecamy indywidualne konsultacje w celu opracowania idealnego i wydajnego rozwiązania magazynowego.