Waarom is het beter om voorraad te minimaliseren?

Een geoptimaliseerde voorraad leidt tot minder kapitaalsbenutting en een hogere liquiditeit.

Te grote voorraden van individuele artikelen

Een geoptimaliseerde voorraad met behulp van doorrolstellingen voor stukgoederen, leidt tot minder kapitaalsbenutting en een hogere liquiditeit. Door gericht voorraadbeheer kunnen overbodige huur-, exploitatie-, onderhouds- en personeelskosten worden bespaard.

Veel bedrijven houden te grote voorraden aan van individuele artikelen. Het gaat hierbij bijvoorbeeld om goederen die niet of onvoldoende zijn verkocht, producten die alleen in een bepaald seizoen worden verkocht bijvoorbeeld kerstmis en artikelen met een te grote reservevoorraad. Veel bedrijven zijn bang om niet tijdig te kunnen leveren. Dit leidt er echter toe dat er te veel „kapitaal“ in het magazijn wordt opgeslagen, dat de opslagkosten te hoog zijn en dat de liquiditeit van het bedrijf afneemt.

Inventarisbeheer loont zich

Inventarisbeheer is zeer nauw verwant aan assortiments- en portfoliomanagement. In elk assortiment zijn er succesvolle artikelen namelijk de snellopers, maar ook artikelen die minder vaak of alleen met pasen of kerstmis worden verkocht. Daarnaast doorloopt elk product de verschillende fasen van de productlevenscyclus. Misschien ken je wel de groeifase voorstelling van een „Question Mark“ product naar „Star“ wordend product en vervolgens naar „Cash Cow“ en „Dog“. Het is uiterst belangrijk om te weten waar het individuele artikel zich in zijn productcyclus bevindt. In de volwassenheid fase (Cash Cow) begint het product geld op te leveren en is de vraag achter het product groter. Elk bedrijf is geïnteresseerd om zoveel mogelijk snellopers te hebben, een gezond aantal producten met middelmatige omloopsnelheid en vrijwel geen achterblijvers in hun voorraad. Om de liquiditeit te verhogen en de opslagkosten te verlagen, is het daarom de moeite waard om een ABC (omzet) en XYZ (omzetfrequentie of uniformiteit) analyse uit te voeren en het assortiment of voorraad regelmatig op te kuisen.

Wat bepaalt een optimaal voorraadniveau?

Inventarisoptimalisatie is een methode om knelpunten of doelstellingen van de kapitaalinvestering in evenwicht te brengen met de doelstellingen en het prestatieniveau over een breed scala van unieke producten in je portfolio. Rekening houdend met schommelingen in vraag en aanbod. De basisdoelstellingen van voorraadbeheer zijn het minimaliseren van de voorraadkosten en de daarmee gepaard gaande vermindering van de kapitaalstilstand. Maar ook het gericht leveren van productieonderdelen aan montageafdelingen, het vermijden van productieonderbrekingen of vertragingen door tekorten, het garanderen van tijdige levering (1). Een optimaal voorraadniveau voldoet aan al deze eisen.

Optimaliseer voorraden verstandig

Met name in het KMO's zijn de werknemers en het management vaak niet op de hoogte van de exacte voorraadniveaus. De voorraden (grondstoffen, materialen, eindproducten) stapelen zich op, waardoor het kapitaal onnodig vastzit en geld kost. Met gestroomlijnde maatregelen kunnen ruimte- en huurkosten voor opslagruimte worden bespaard. Daarnaast worden overbodige operationele, onderhouds- en personeelskosten gemaakt. Een lean warehouse leidt tot een toename van de liquiditeit. Het vrijgekomen kapitaal kan worden gebruikt om leningen af te lossen of investeringen te doen.

1. Maak eerst een inventaris op van de magazijnvoorraad of gebruik de gegevens van de laatste inventarisatie als deze nog niet zo lang geleden is opgemaakt.

2. Beoordeel vervolgens de ingekochte artikelen, productieonderdelen, afgewerkte producten en halffabrikaten op prijs (aankoopprijs/kostprijs). Gebruik voor de beoordeling de gemiddelde uitkomst van de voorraadniveaus, de voorraadwaarde, de gemiddelde opslagduur, de gemiddelde omloopsnelheid van de voorraad, het bereik van de dekkingsgraad en de rentevoet van het magazijn.

3. Maak uw voorraad vrij van „plaatsbezetters“ die nauwelijks bewegen zoals te hergebruiken producten, leverancierskrediet, speciale afschrijvingen en afgedankte producten.

4. Optimaliseer de resterende voorraden. Voor goederen met een hoge waarde is optimalisatie het meest de moeite waard, omdat zelfs iets hogere voorraden leiden tot een snelle toename van de kapitaaleisen. Een optimaal voorraadniveau wordt bereikt met de ABC- analyse (omzet) en de XYZ-analyse (omzetfrequentie of uniformiteit). En ook door de segmentatie van de voorraadniveaus, door het aanpassen van het bestelgedrag (inkoop), optimale bestelhoeveelheid en hoe snel je het artikel will en door beperkte hoeveelheden van dure artikelen in je beschikbaar e-commerce assortiment. Het optimale voorraadniveau is het economische voorraadniveau, wat leidt tot minimale relevante totale kosten (bestaande uit opslagkosten plus inkoopkosten) voor een bepaalde mate van leveringgereedheid bijvoorbeeld Just In Time.

5. Voor dure artikelen met een hoge voorraadwaarde, dient u een optimale beleveringstijd te implementeren die aan uw eisen voldoet (zo snel mogelijk leveren en factureren aan wie je verkocht nadat je zelf inkocht).

6. Medewerkers op de inkoopafdeling dienen voortdurend op zoek te gaan naar betere condities met de leveranciers.

7. Houd uw voorraden en liquiditeit constant in de gaten - bij voorkeur met geschikte liquiditeitsplanningssoftware en een ERP-systeem.

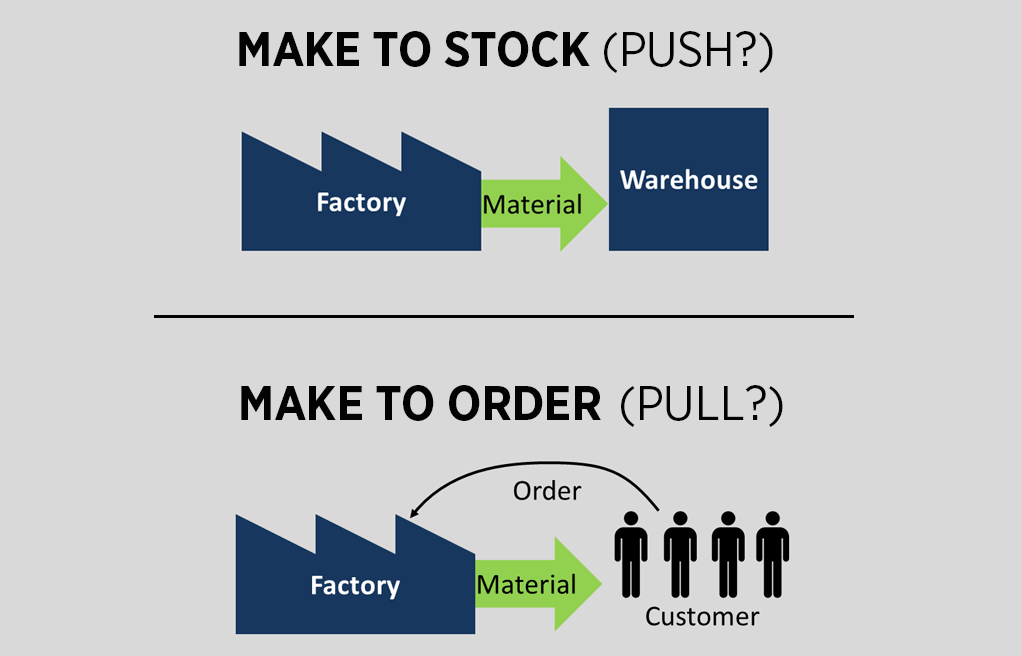

Make To Order?

Dit hangt natuurlijk af van het individuele bedrijfsmodel en de bereidheid om afhankelijk te worden van andere bedrijven. Er zijn echter mogelijkheden om geen of nauwelijks een stock te voorzien. Dit omvat just-in-time levering, dropshipping oplossingen en productieprincipes zoals "Make to Order (MTO)".

Bij just-in-time-levering wordt het materiaal of halffabrikaat voor de productie precies op het gewenste moment geleverd (zie ook Toyota Production System, TPS). Maar ook retailers, zoals computerwinkels, bestellen steeds vaker op just-in-time basis. Bijna niemand heeft nog last van grote, dure lagers. Zelfs distributeurs hebben meestal maar een paar goede producten in kleine hoeveelheden op voorraad.

Bij dropshipping kunt u volledig afzien van voorraad, omdat individuele leveranciers of fabrikanten de levering en eventueel ook de productie van de goederen overnemen.

Bij MTO is de verkooporder de aanleiding voor de productie. Veelgebruikte materialen en componenten worden opgeslagen, maar de verdere verwerking tot hoogwaardige goederen vindt pas plaats nadat een klant een bestelling heeft geplaatst. In de regel wordt MTO georganiseerd als eendelige of kleine serieproductie. De voorraden zijn relatief laag, wat betekent dat het voldoen aan de eisen van de klant vaak gepaard gaat met langere levertijden. Uit het assortiment worden alleen racers of snel bewegende artikelen in het magazijn opgeslagen. Alle andere artikelen worden alleen geproduceerd met beschikbare pre-planning of verkooporder. Om veiligheidsredenen moet het beheer van de voorraadrisico's worden ingevoerd.

Als u meer wilt weten over het minimaliseren van voorraadniveaus, opslagstrategieën en opslagtechnologie, dan biedt BITO u de vakkennis over alle belangrijke onderwerpen op het gebied van intralogistiek. Neem dan contact op met onze experts op het gebied van magazijntechniek, info.BE-NL@bito.com of 03 870 99 00