Le client

L’entreprise TVH est connue pour son énorme assortiment de pièces de rechange – spare parts – pour des chariots élévateurs, plates-formes élévatrices et véhicules industriels. L’entreprise a été fondée en 1969 à Waregem et s’est développée en une entreprise internationale avec plus de 2.500 employés. Chaque jour, 20.000 clients ressortissant de 160 différents pays font appel à leur savoir-faire et à leurs services. Leur stock de pièces de rechange pour des anciens chariots encore fonctionnels, connaît une réputation mondiale. Une des passions de TVH Forklift Parts est de garantir un excellent service clientèle. Cette passion se poursuit dans leur volonté d’accroître les processus mécanisés dans leurs entrepôts.

Quels étaient les besoins de TVH ?

TVH est constamment à la recherche de solutions qui vont plus loin que la solution de base. L’entreprise a un stock constant de plus de 450.000 pièces pour chariots élévateurs. Des pièces de rechange sont livrées partout dans le monde et THV doit pouvoir garantir une livraison sans faute, la plus rapide possible. Dans ces circonstances, l’aménagement de l’entrepôt, l’envoi des commandes et une logistique optimale sont des éléments cruciaux pour son centre logistique. En plus de tout cela, TVH connaît une importante croissance, ce qui implique que l’entreprise ressent régulièrement la nécessité d’augmenter sa capacité de stockage.

Comment avons-nous pu aider THV ?

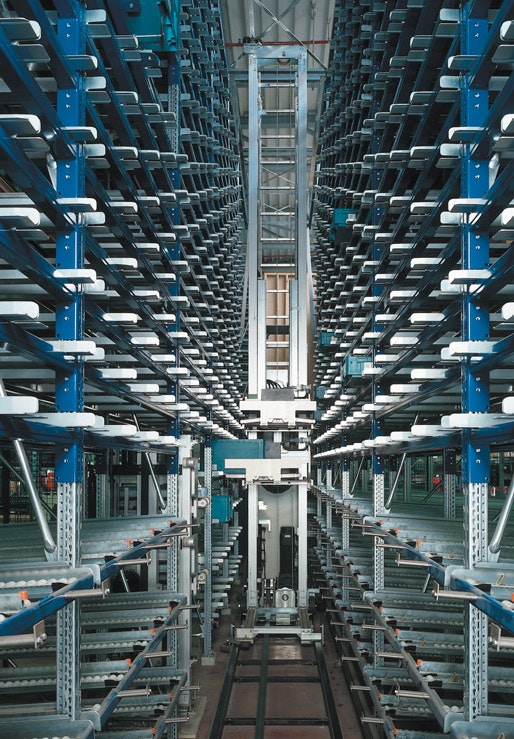

- La solution devait respecter les murs existants de l’entrepôt. BITO a pu réaliser une utilisation maximale de chaque mètre carré et a implémenté la construction de plates-formes, afin que TVH puisse travailler sur trois différentes hauteurs. Un par un, chaque espace vide de l’entrepôt a été réaménagé et mis en utilisation, ce qui implique que la productivité de l’entrepôt n’a pas diminué pendant la période d’adaptation.

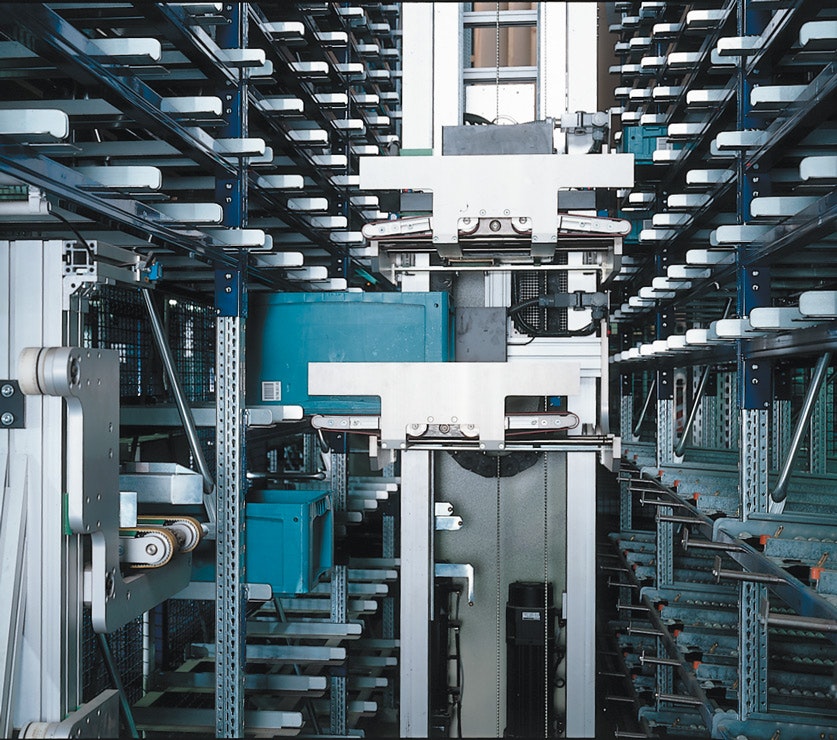

- TVH souhaite qu’au niveau interne, un temps de livraison maximal de 30 minutes puisse être garanti. Nous n’avons donc pas opté pour une zone de prélèvement mais pour un seul bac par ligne de commande. À la fin du processus, tous les bacs sont rassemblés dans des unités de tri. Les unités de tri se composent de magasins automatiques à bacs avec des tunnels dynamiques. Ces mêmes bacs sont également utilisés dans les rayonnages miniload.

- Le bac de préparation BITO est utilisé comme élément de base. Le processus de préparation de commandes est conçu autour du bac de préparation de commandes BITO. Pour cette raison, de lourdes exigences sont posées à ces bacs, qui peuvent être utilisés de manière universelle dans tout le système. En ce jour, plus de 360.000 bacs en plastique de BITO circulent dans le centre logistique de TVH. La plupart de ces bacs sont équipés d’un fond double, ce qui résulte en une capacité de charge supérieure et un transport impeccable sur des trajets de plusieurs kilomètres.

Les avantages pour TVH

- L’augmentation du degré d’utilisation grâce aux rayonnages dynamiques pour colis peut atteindre 60% par rapport aux rayonnages traditionnels. Auparavant, TVH ne terminait que 2.500 lignes de commandes par jour. Avec leur nouvel équipement, ils peuvent maintenant finaliser jusqu’à 20.000 lignes de commandes par jour.

- Une utilisation maximale de chaque mètre carré de l’entrepôt.

- Tout est mis en œuvre afin que les employés puissent travailler dans des circonstances de travail ergonomiques. Les rayonnages dynamiques pour colis de BITO peuvent facilement être réglés. Les processus sont simples et efficaces. Le prélèvement se déroule désormais beaucoup plus facilement. Les employés se sentent plus confortables au travail. Des étudiants jobistes peuvent également être employés dans l’entrepôt sans trop d’explications préalables.

Témoignage du client

La présente collaboration donne envie de réaliser encore d’autres projets… Pour Erik Deceuninck, Project Manager de TVH Forklift Parts, la collaboration avec BITO peut certainement perdurer très longtemps : « Les adaptations sur mesure de BITO sont réfléchies. Avant d’implémenter une certaine solution, celle-ci est d’abord testée. Ceci nous est bénéfique en pratique. Grâce à la collaboration avec BITO, nous avons actuellement un système efficace que nous pourrons utiliser pendant un bon nombre d’années. De plus, BITO ne cesse de réfléchir de manière critique à des solutions qui permettraient d’optimaliser encore plus le système. »