Notre qualité est durable - tout comme nos processus

Lors de la fabrication de nos produits, nous veillons à économiser l'énergie et donc les émissions de CO₂.

Depuis des années, BITO investit dans la modernisation énergétique de ses équipements et installations techniques. Nous économisons ainsi de l'énergie et des émissions de CO₂.

Usine mère à Meisenheim

La fabrication des rayonnages dans l'usine principale à Meisenheim est réalisée sur des machines modernes à faible consommation d'énergie, conformément à la technologie la plus récente. Le haut degré d‘automatisation au processus d’usinage des profilés en acier et des tablettes ainsi que nos lignes de pliage et nos presses à découper garantissent que tous les produits soient fabriqués avec la même précision et qualité supérieure. Pour ce faire, nous travaillons avec des techniques de découpage et de formage innovantes..

Usine pour bacs à Lauterecken

Notre usine pour bacs en matière plastique est l’une des plus modernes de l’industrie et a été agrandie en 2018 par un autre hall de production. C'est ici que nos bacs sont fabriqués sur des machines à injection de dernière génération, performantes, ultramodernes et à faible consommation d'énergie. De plus, nous adaptons les bacs aux exigences spécifiques des clients dans notre centre de finition bien équipé.

Une approche respectueuse des ressources et efficace sur le plan énergétique

Comment cela se présente-t-il en détail ?

Lors de la sélection des matières premières et auxiliaires, BITO veille à utiliser des matières de base et des procédés de traitement respectueux de l'environnement et sans risque pour la santé. La production s'effectue dans un souci de durabilité et en vue d'une approche économe en ressources et en énergie, afin de minimiser les effets négatifs sur l'environnement tout en économisant les matières premières. Pour ce faire, nous misons également sur la collaboration avec des fabricants et des fournisseurs qui veillent eux-mêmes au respect de normes écologiques. En outre, nous attachons une grande importance à ce que les distances de transport soient aussi courtes que possible.

Mais les thèmes de l'économie d'énergie et de matières premières ne se limitent pas à la production et aux usines de production ou aux ateliers associés, ils se poursuivent également aux bureaux, car les bâtiments et les produits laissent également une empreinte de CO₂. Grâce à la technologie moderne, à une structure de bâtiment solide et à un concept d'énergie durable, nous parvenons à maintenir notre empreinte CO2 à un faible niveau.

En 2019, un nouveau site de production supplémentaire a été inauguré en Pologne afin de mieux répondre à la demande croissante du marché d'Europe de l'Est, de soulager nos usines de production sur place et de réduire les longs trajets de transport.

Électricité

Efficacité énergétique dans la production : Agir durablement, économiser l'électricité !

40 % d'émissions de CO2 en moins

Grâce à notre nouveau fournisseur d'électricité, qui détient une part nettement plus élevée d'énergies renouvelables, nos émissions de CO2 en 2020 ont été réduites de 40 % par rapport à 2018, avec la même consommation. En principe, le passage à l'électricité verte permet à lui seul d'économiser environ 2 800t de CO2.

Plus d'un million de kWh/a d'électricité « verte »

En 2006, nous avons mis en service notre premier système photovoltaïque afin de nous auto-alimenter. Récemment, deux autres installations photovoltaïques ont été mises en œuvre, ce qui nous permet de produire plus d'un million de kWh/an d'électricité « verte ».

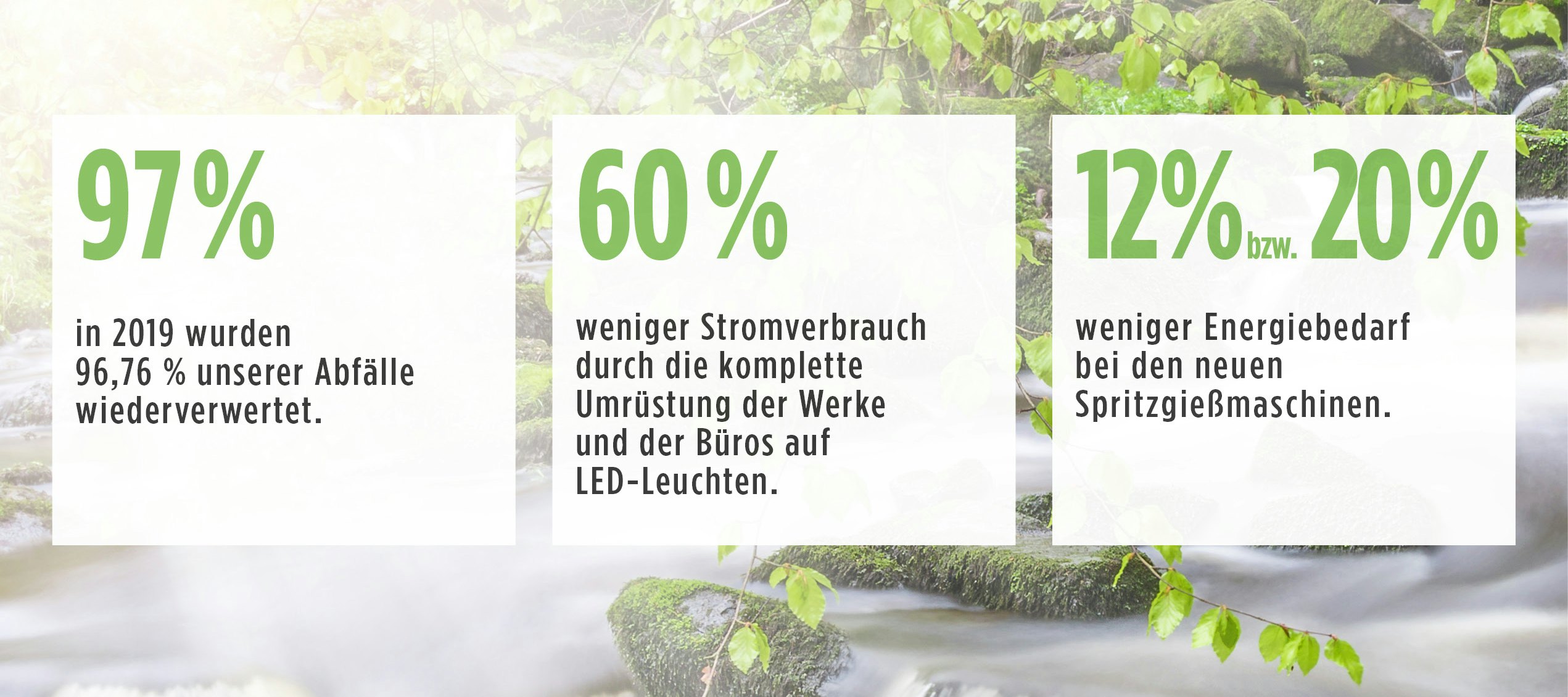

Réduction de 60 % de la consommation d'électricité pour l'éclairage

La conversion complète des usines à l'éclairage LED depuis 2013 a permis de réduire la consommation d'électricité pour l'éclairage de 60 %, ce qui représente une économie d'environ 700.000 kWh/an.

La consommation d'énergie par kg de plastique a baissé de 12 à 20 %.

Les dernières machines de moulage par injection de notre usine de Lauterecken sont équipées d'entraînements écologiques. La consommation spécifique d'énergie par kg de plastique est ainsi réduite de 12 -20 % : 20 % pour les machines de 1 500t et 12 % pour la machine de 2 700t.

40% de consommation d'énergie en moins grâce à une nouvelle installation de revêtement époxy

L'investissement dans une nouvelle installation de revêtement est en cours de planification, ce qui permettra de réduire la consommation d'énergie pour ce processus d'environ 40%.

Eau

Économiser de l'eau, construire l'avenir : La production durable mise sur l'efficacité des ressources !

Réduction de 60 % de la consommation d'eau

Notre consommation d'eau a été réduite de 60 % grâce à des circuits d'eau fermés et à l'utilisation complémentaire de refroidisseurs naturels au lieu de tours de refroidissement.

Des pompes modernisées

Toutes les pompes de nos systèmes d'eau froide pour l'infrastructure de moulage par injection ou les pompes de nos circuits de chauffage ont été modernisées afin de réaliser là aussi des économies d'énergie.

Émissions

Réduire les émissions de CO2 : La durabilité, moteur d'un avenir vert !

Processus de production sans gaz d'échappement

Nous sommes attentifs aux processus de production à émission nulle dans le formage à froid du métal et le moulage par injection du plastique.

Réduction de la consommation d'énergie de 10 %.

La production d'air comprimé (qui consomme beaucoup d'énergie) a été optimisée. En arrêtant automatiquement les compresseurs, nous sommes parvenus à réduire notre consommation d'énergie et donc les émissions de CO2 de 10 %.

S'améliorer en permanence - c'est la clé du succès

« La capacité de changement signifie remettre constamment en question ce que l'on fait actuellement et avoir le courage et l'élan de s'améliorer en permanence. C'est la clé du succès pour nous adapter aux différentes exigences du secteur des projets et des solutions. »